Suscríbete

SuscríbeteMás resistentes y agresivos

El mercado cuenta con tres tipos de soporte de la lija: papel, plástico y malla. Si el primero se usa principalmente durante la masilla y el aparejo, el plástico está destinado a un lijado más agresivo, ya sea cataforesis (protección contra la oxidación) y barnices cerámicos (coches de alta gama). La malla proporciona una super aspiración, eliminando polvo y creando un mejor ambiente en el taller.

Esta malla, pese a ser más cara, dura mucho más y ofrece una rentabilidad cuatro veces superior a la del papel. El profesional no trabaja con polvo y ahorra tiempo, pues el polvo le viene aspirado.

Recordemos que el proceso de lijado es el que más tiempo consume en un taller y uno de los factores que ascienden en la reparación final. Esto provoca que el objetivo de las firmas sea doble - calidad y rentabilidad - y para lograrlo se deben seguir las pautas marcadas por cada fabricante.

La calidad de los abrasivos actuales es sensiblemente más resistente y agresiva que hace unos años, debido a que se emplean ahora óxidos de aluminio semifriables y con tratamiento cerámico, con un mayor poder de corte y menor desgaste al calor.

Una de las principales virtudes de los microabrasivos reside en el ahorro de tiempo y en su capacidad para proporcionar unos óptimos niveles de calidad, a través de productos con granos más resistentes y que, al lijar, se rompen en pedazos más pequeños para el mínimo desgaste.

Mediante un sinfín de aplicaciones, los abrasivos sirven para corregir defectos del pulverizado, eliminar pequeños arañazos o equilibrar el brillo de una chapa recién pintada, entre otros.

La tendencia actual, recalca Mirka, se centra en la simplificación del proceso de lijado y su optimización. Para Bossauto, se prevé protagonismo de los discos de 15 y 75 agujeros con soporte film y granulación en poro cerrado, que permite un lijado mucho más fino y estable.

Las cuatro fases

Los trabajos de carrocería se dividen en cuatro fases, ineludibles: chapa, preparación, pintura y rectificación o pulido. Los abrasivos son determinantes en dos de ellas (preparación y rectificación).

La clave reside en aprovechar su poder de abrasión, para rebajar la capa de laca de la carrocería y así igualar el resto de la superficie. Se extrae, por tanto, la pintura vieja y se adereza la chapa, para alcanzar la preparación: masilla y lija.

Ésta es decisiva en el siguiente paso, aparejo, lija y repaso. En el caso de caer motas de polvo o defectos, se solventarán en la rectificación o pulido.

Ésta es decisiva en el siguiente paso, aparejo, lija y repaso. En el caso de caer motas de polvo o defectos, se solventarán en la rectificación o pulido.

Los microabrasivos, gracias a su alta tecnología, se adaptan perfectamente a las máquinas más pequeñas, que trabajan a elevadas revoluciones y con un alto poder de corte. El acabado final está directamente relacionado con el tipo utilizado: el grano adecuado resulta clave para lograr un buen resultado.

En chapa, por ejemplo, el grano adecuado oscila entre P60 y P80, diferente del que se utiliza en masilla (P100-P180), aparejo (P320-P500) y pulido (P800-P1200). Para el proceso sea correcto, debemos emplear el grano apto en cada momento, así como la lijadora apropiada. También funcionará diferente dependiendo de la órbita y revoluciones.

Dos veces

La operación se debe realizar dos veces, la segunda con un grano superior para eliminar las posibles rayas del primer pulido, con un grano precedente. A lo largo de ese primer grano se crea el desbaste, mientras los demás sólo tienen el objetivo de eliminar las rayas existentes.

Si se lleva a cabo correctamente este proceso, al finalizar la aplicación del barniz (al final de la reparación), surgen arañazos, obligando a una reparación. Un lijado incorrecto supone un mal acabado y un coste añadido.

Podemos decir, sin miedo a equivocarnos, que los abrasivos químicos han pasado a ser determinantes para conseguir un acabado perfecto en la carrocería de un vehículo, sobre todo en brillo y duración. Ahora, mediante las nuevas tecnologías es posible tener abrasivos eficaces y resistentes en todas las fases del repintado. “Cualquier error se verá reflejado en el resultado final”.

Las firmas, como es el caso de 3M, se marcan como objetivo prioritario estar cerca del cliente, no sólo para atender sus necesidades, sino para transferirle el conocimiento que le permita discernir entre las distintas calidades que se encuentre en el mercado y elegir la que más de adecúe a sus requerimientos.

“Los talleres cuentan con la información necesaria respecto a los abrasivos, pero no sobre el proceso de lijado: lijadora, órbitas, dureza de platos,…”, advierte EMM. Del mismo modo, Bossauto apuesta por más demostraciones al taller, para que los abrasivos tengan un mayor rendimiento y acabado. “Se debe apoyar más al taller y practicar con ellos”, opinan.

Mercado

“Tratar de ahorrar en los costes de producto es una amenaza en tiempos de crisis por parte del taller”, dice 3M. Por esto se incrementan las ventas de productos de marcas blancas o de menos calidad, más baratos, pero menos eficaces. “Es muy importante mentalizar al profesional de que use producto de calidad que finalmente le ahorre tiempo y permita ratios productivos altos”, señala la misma firma.

EMM incide un poco más en este discurso: la coyuntura económica - aseguran - ha afectado a este producto con la aparición de marcas blancas y una caída general de los precios y la calidad.

Para Mirka, en tiempos de crisis, la calidad y atención al cliente son factores fundamentales. Por ello, la marca finlandesa ofrece precios competitivos, productos de alta gama y constantes lanzamientos.

Bossauto, mientras, confirma que las ventas se mantuvieron estables, con una ligera disminución en la venta de algunos abrasivos por la crisis actual. Han conseguido nuevos clientes de la mano de los discos de 75 agujeros que tienen un mejor lijado y alto rendimiento.

Hoy destacamos

Más noticias

Según datos de Industria recogidos por Carly

El piloto Sascha Lenz confía una vez más en DT Spare Parts

Según datos del Distripool de Adine, que también arrojan una caída de un 8% en camión

Ante la proximidad -el 30 de abril- del fin del programa de ayudas para la transformación de flotas de camiones y autobuses (Moves Mitma) hacia tecnologías cero emisiones

La tercera edición de este gran evento internacional contará con siete itinerarios temáticos que estructurarán la Agenda del Espacio Congreso GMC, en los que se abordarán del 19 al 21 de noviembre los retos y aspectos más relevantes de la movilidad sostenible

Se celebrará el próximo 13 de noviembre en las instalaciones de Ifema (Madrid) con el lema “Sostenibles y rentables”

Cuenta con un plato de 175 milímetros que permite un lijado más rápido y plano de grandes superficies

En esta comunidad autónoma, circulan a diario algo más de 4 millones de turismos

Bajo el lema de “Nacido en la naturaleza”, la red lanza ofertas especiales en esta gama

Con todos los servicios, productos y ventajas del distribuidor y presencia destacada de la gama Horum

Estrecharán lazos durante los próximos tres años y acompañarán a los concesionarios en el futuro desarrollo de sus negocios de vehículo de ocasión

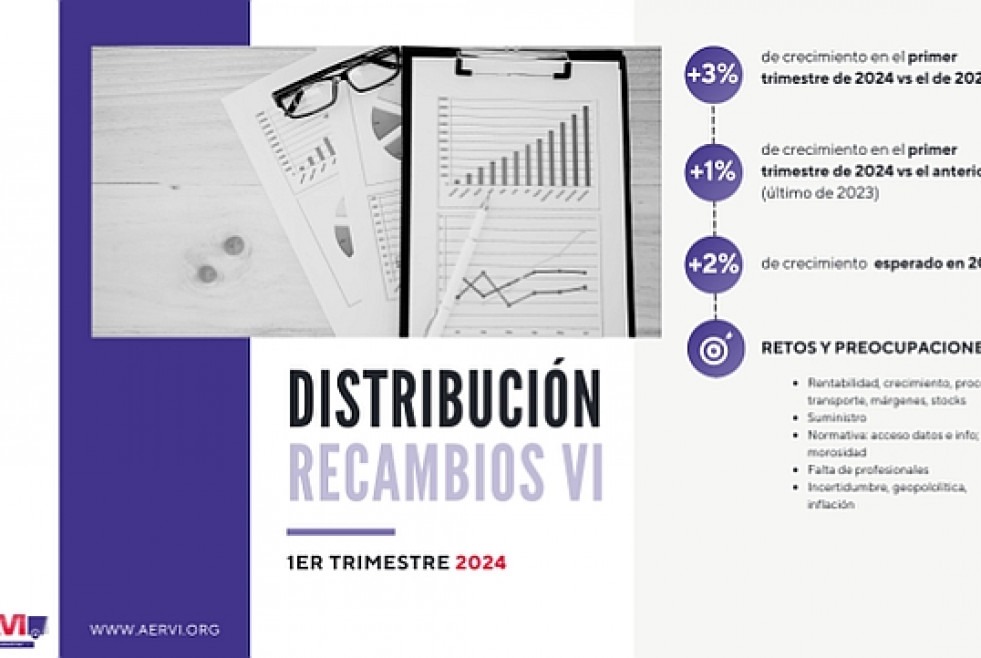

Se prevé un crecimiento del 2% para el presente año

Tendrá lugar del 15 al 18 de mayo en sus instalaciones centrales de Alcalá de Henares; los visitantes podrán conocer una amplia gama de equipos de taller con precios especiales

Aeca-ITV ha recordado que provocar un siniestro vial por tener el vehículo en mal estado podría conllevar, incluso, penas de prisión

Ya está disponible el vídeo-resumen de la entrega de la XXII edición de nuestros galardones, celebrada el pasado 16 de abril en Ifema Madrid

Actúan en el combustible que circula hacia el motor para proteger los inyectores y mantener su rendimiento y longevidad, reteniendo impurezas como polvo, óxido y arena que se encuentran en el combustible

La compañía ha presentado su Informe de Sosteniblidad Anual

P Zero E y Cinturato All Season SF3 encabezarán el cartel de productos expuestos en el stand de la marca

Miguel Ángel Jimeno, editor de Posventa.info y Talleres en Comunicación, moderó una mesa redonda centrada en el cliente

Hasta ahora era responsable de desarrollo de negocio de ContiTrade

Con el título “Rentabilidad del taller hoy, éxito mañana”, el profesional del taller puede profundizar y mejorar en conceptos como gestión, rentabilidad, liderazgo y negociación

El Ultrac Pro, buque insignia de Vredestein, es adecuado para vehículos deportivos, superdeportivos y berlinas, 5 puertas y SUV de alto rendimiento