Suscríbete

SuscríbeteMann Hummel lanza el primer colector de admisión con refrigerador intermedio totalmente integrado

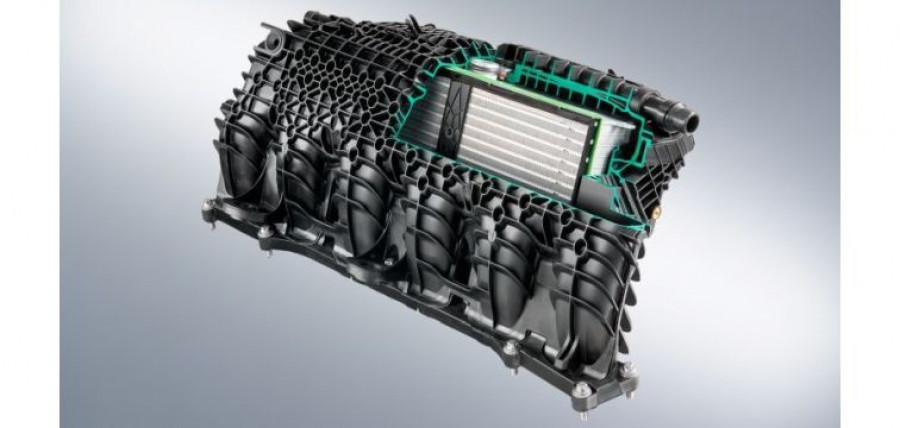

Mann Hummel ha celebrado en la feria del motor de Frankfurt el estreno mundial del primer colector de admisión con refrigerador intermedio totalmente integrado. El sistema distribuye regularmente la temperatura y es capaz de resistir las máximas cargas.

Un refrigerador intermedio más constante y efectivo, con la consiguiente reducción de emisiones de CO2 de hasta un 3%, son las ventajas del refrigerador intermedio indirecto. En comparación con el directo, la reducción del volumen de aire de sobrealimentación y un aumento más rápido de la presión de sobrealimentación mejoran la respuesta del motor.

El nuevo sistema aprovecha todas las ventajas de la refrigeración de aire de sobrealimentación indirecta y exige un menor número de componentes, en comparación con los conceptos autónomos que trabajan con componentes independientes para el refrigerador intermedio y el colector de admisión. Esto reduce el número de puntos de contacto y los costes de manipulación para los fabricantes de automóviles. Además, la menor caída de la presión y el menor volumen de aire de sobrealimentación sirven para mejorar la respuesta del motor.

Con la plena integración, el refrigerador está completamente encerrado por las carcasas del colector de admisión, lo cual proporciona a todo el sistema mayor estabilidad en comparación con las soluciones montadas, ya que no hay superficie de sellado al exterior. El sistema permite una mejor distribución de la temperatura, con una diferencia de temperatura máxima de dos grados Kelvin en los seis cilindros. En este proceso, todo el sistema tiene que resistir altas diferencias de temperatura entre las entradas y salidas de aire de hasta 90 grados Kelvin.

El sellado entre el refrigerador y las carcasas del colector de admisión (que consta de dos componentes) se caracteriza por su buena resistencia a sustancias químicas y los bajos valores de fugas. Está fabricado con un marco de plástico en poliamida 6, especialmente fuerte, con un 35% de componente de fibra de vidrio (PA6 GF35) y un sellado de elastómero en caucho fluorado, que tiene una buena resistencia a la temperatura y medios. Un ajuste de bloqueo positivo mantiene la poliamida y el elastómero unidos de forma firme y segura.

Las presiones de carga absolutas de hasta 2,7 bares imponen unos requisitos exigentes a los componentes. Utilizando tecnología de simulación moderna, la construcción de un prototipo interno y ensayos exhaustivos, los ingenieros de Mann Hummel fueron capaces de mejorar el diseño adecuado mediante el uso de carcasas de plástico acanaladas para asegurar la máxima estabilidad y, a la vez, minimizar el peso.

Las nervaduras orientadoras del conjunto aseguran un flujo de entrada de aire regular a todos los cilindros por el óptimo flujo de aire. Al mismo tiempo, el diseño del componente sirve para minimizar la caída de la presión. El uso de soldadura por gas caliente permite más uniones soldadas estrechas, que también son más fuertes. El efecto colateral positivo es el aumento de la limpieza del componente debido a que con este proceso la fricción no genera residuos.

Hoy destacamos

Más noticias

Rainer Zietlow pasa por el concesionario Volkswagen F. Tomé en Madrid en su intento por batir un récord mundial con el ID. Buzz LWB y neumáticos GitiSynergyH2.

El nuevo análisis “IRU Intelligence Monitoring” estima las necesidades energéticas de los camiones eléctricos y los ahorros de CO₂ asociados en Europa.

Netun Solutions responde las principales dudas sobre estos dispositivos luminosos que serán obligatorios a partir del 1 de enero de 2026.

El fabricante francés acudirá a la muestra de Munich en septiembre con sus innovaciones en hardware, software e IA para una movilidad más segura, sostenible y personalizada

En España se tramita un expediente cada 32 segundos, con 978.000 expedientes gestionados en 2024. Los desembolsos se reparten casi a partes iguales entre la red sanitaria pública y la privada.

El mercado de segunda mano supera el millón de unidades y acumula una subida de casi el 5% en el primer semestre. Los VO electrificados alcanzan el 3% del mercado total.

La recaudación fiscal del sector acumuló 39.838 millones de euros, de los cuales 6.052 millones procedieron de la compra de vehículos nuevos. Además, el vehículo se mantiene como el producto que mayor saldo positivo aporta a la balanza comercial.

Los profesionales de la Pericia Aseguradora se reúnen en Gijón en un ambiente de diálogo abierto y constructivo para mejorar las condiciones en las que se desarrolla su actividad.

Una solución digital de fabricante a fabricante, agnóstica, modular y adaptable, capaz de integrarse con múltiples proveedores de componentes del sector mediante procesos automatizados y seguros.

Este modelo all-season para furgonetas camper, camionetas de obra y vehículos todoterreno tiene un uso flexible gracias al innovador diseño del perfil y a la moderna mezcla de materiales.

El objetivo de la acción “MiBoschCarService” es generar tráfico de usuarios a su página web y conectar con los conductores en redes sociales -Instagram, Facebook- y Google

Con los equipos formados por José Antonio ‘Cohete’ Suárez - Alberto Iglesias y Javier Pardo - David de la Puente, a los mandos de sendos Skoda Fabia RS Rally2.

Desde el Grupo VAGINDAUTO muestran su agradecimiento a todas las personas, empresas y profesionales que han hecho posible el gran éxito del evento y formación THINKCAR.

La elección, tal y como recogen los estatutos de la patronal, se ha realizado mediante votación interna entre los miembros de la Junta Directiva electa

El LibroTaller, los distintivos ambientales y el tratamiento de vehículos abandonados en los talleres fueron algunos de los temas tratados durante la reunión mantenida entre representantes de ambas entidades.

Las inundaciones generaron más de 800.000 toneladas de residuos, lo que equivale al total de residuos urbanos de un año en toda la Comunidad o al 11% en el Estado español.

Las candidaturas para las cuatro categorías en concurso podrán presentarse desde el 9 de julio hasta el 26 de septiembre. La ceremonia de entrega tendrá lugar el 10 de octubre en Mobility City (Zaragoza).

La asociación, en colaboración con GiPA, analizará, el 16 de julio en Madrid, el impacto del envejecimiento del parque en el negocio, cómo es el reparto de facturación o la distribución de entradas por tipo de taller.

Entre enero y junio, la disolución de empresas aumenta un 2,3% con respecto al mismo periodo del año anterior

Presión de neumáticos, nivel y presión del aceite, batería, frenos, líquido refrigerante y gases de escape son parte del centenar de “testigos” de un vehículo.

La red refuerza su presencia en Galicia, Andalucía y Madrid y llega por primera vez a territorios estratégicos como Soria y Huelva

Se trata de un P Zero desarrollado para Jaguar Land Rover, que se fabricará con más de un 70% de materiales de origen natural y reciclado, con materias primas como sílice derivado de cáscara de arroz, acero reciclado y caucho natural con certificación FSC